Dans une entreprise, le manque de communication entre des équipes et l’absence de contexte ou de vision globale peut entraîner l’échec d’un projet. L’histoire du navire Vasa, qui a coulé suite à des défauts de construction et à l’absence de responsables, offre une leçon claire : chaque étape, chaque action, chaque décision compte.

Mais comment s’assurer que les informations circulent de manière optimale entre toutes les équipes impliquées dans un projet, sans friction ni perte de temps ? Comment visualiser le parcours d’une idée, d’un produit, ou d’une information, de sa naissance à sa réalisation ?

La réponse se trouve peut-être dans un outil aussi simple qu’efficace : le diagramme de flux. Celui-ci est un schéma visuel qui décrypte les processus, met en lumière les goulots d’étranglement et révèle les opportunités d’amélioration grâce à un suivi étape par étape des activités de votre entreprise. Les rôles et les responsabilités de chaque équipe sont clairement définis grâce à des formes et à des symboles standardisés.

Découvrez comment la cartographie des processus métier de votre organisation peut vous aider à gagner en efficacité et productivité avec le diagramme de flux !

Le diagramme de flux

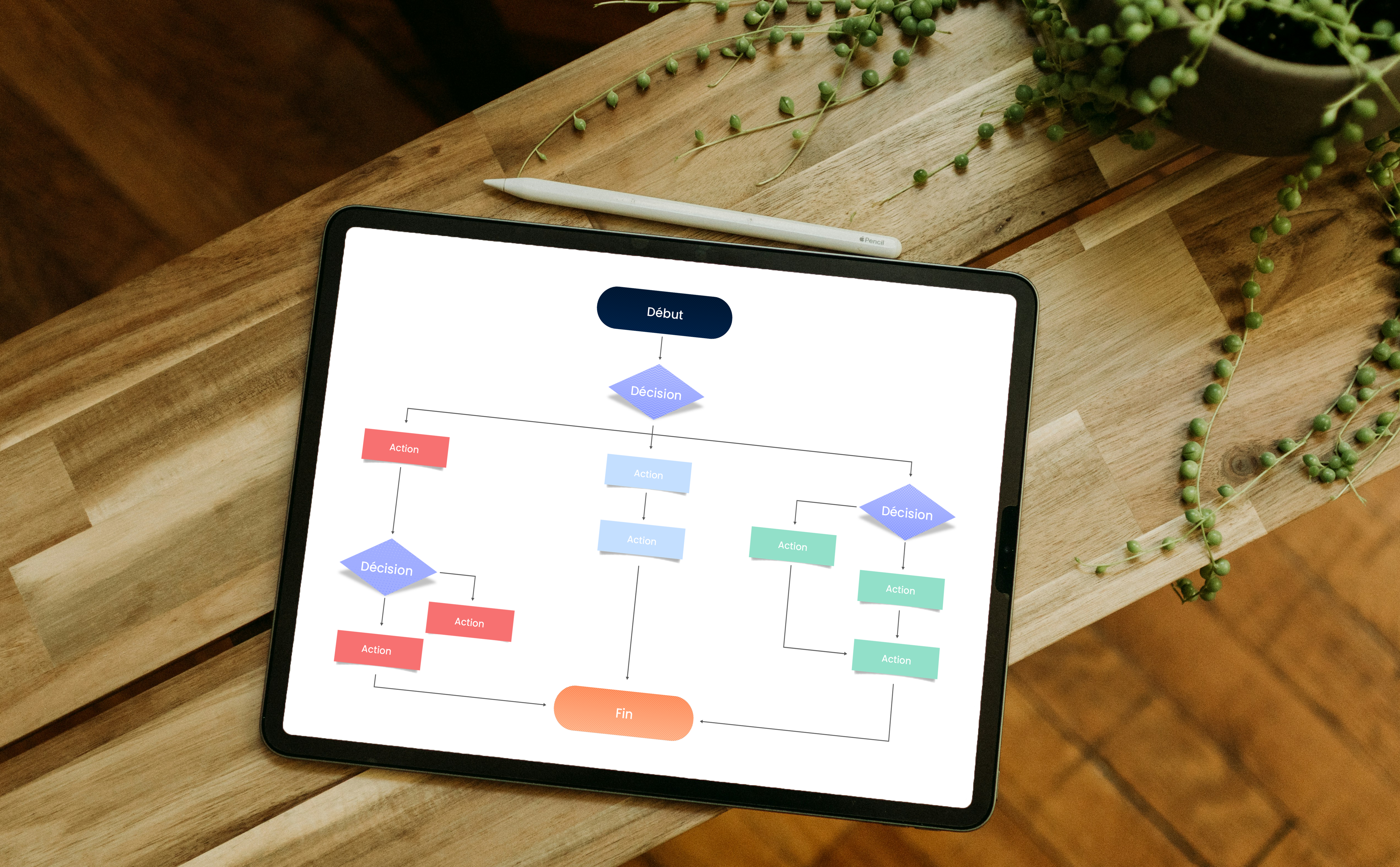

Un diagramme de flux documente un processus de travail de manière détaillée, dans un format visuel. Toutes les étapes y figurent sous la forme de symboles précis, permettant d’en identifier la nature en un coup d'œil (rectangle, losange, etc.). Les diagrammes de flux possèdent également une dimension chronologique : il est possible de suivre le processus dans l’intégralité des tâches et activités qui le composent, et chaque ensemble “décision-conséquence” est également représenté.

Comment créer un diagramme de flux ?

Le diagramme de flux est un outil efficace pour établir la cartographie d’un processus, mais encore faut-il savoir lequel. Pour que la démarche soit utile, vous devez déterminer les objectifs à atteindre avec l’utilisation d’un tel diagramme. Quel est le flux de travail, la procédure ou l’opération que vous souhaitez cartographier ? S’agit-il d’un processus de production, d’un parcours client, d’un circuit de validation ? Définissez clairement le périmètre de votre analyse, et n’hésitez pas à l’expliciter dans le titre de votre diagramme : “de la commande client jusqu’à l’encaissement”, par exemple.

Si c’est la première fois que vous utilisez un diagramme de flux, sélectionnez un processus peu complexe afin de vous familiariser avec cet outil.

1. Définissez la portée du diagramme

Une fois que vous avez opté pour un processus à représenter, définissez la portée que doit avoir la cartographie. Déterminez quel niveau de détail est nécessaire, en ayant à l’esprit la cible du produit final : qui consultera le diagramme ? Quelle équipe est concernée ? Le processus est-il imbriqué dans un projet plus large ?

Si nécessaire, notez à la marge quels sont les processus liés à celui que vous êtes en train de cartographier : ceux qui peuvent être semblables bien que différents, ceux qui en sont dépendants, ou au contraire ceux qui sont à la source de celui-ci.

2. Identifier les acteurs impliqués

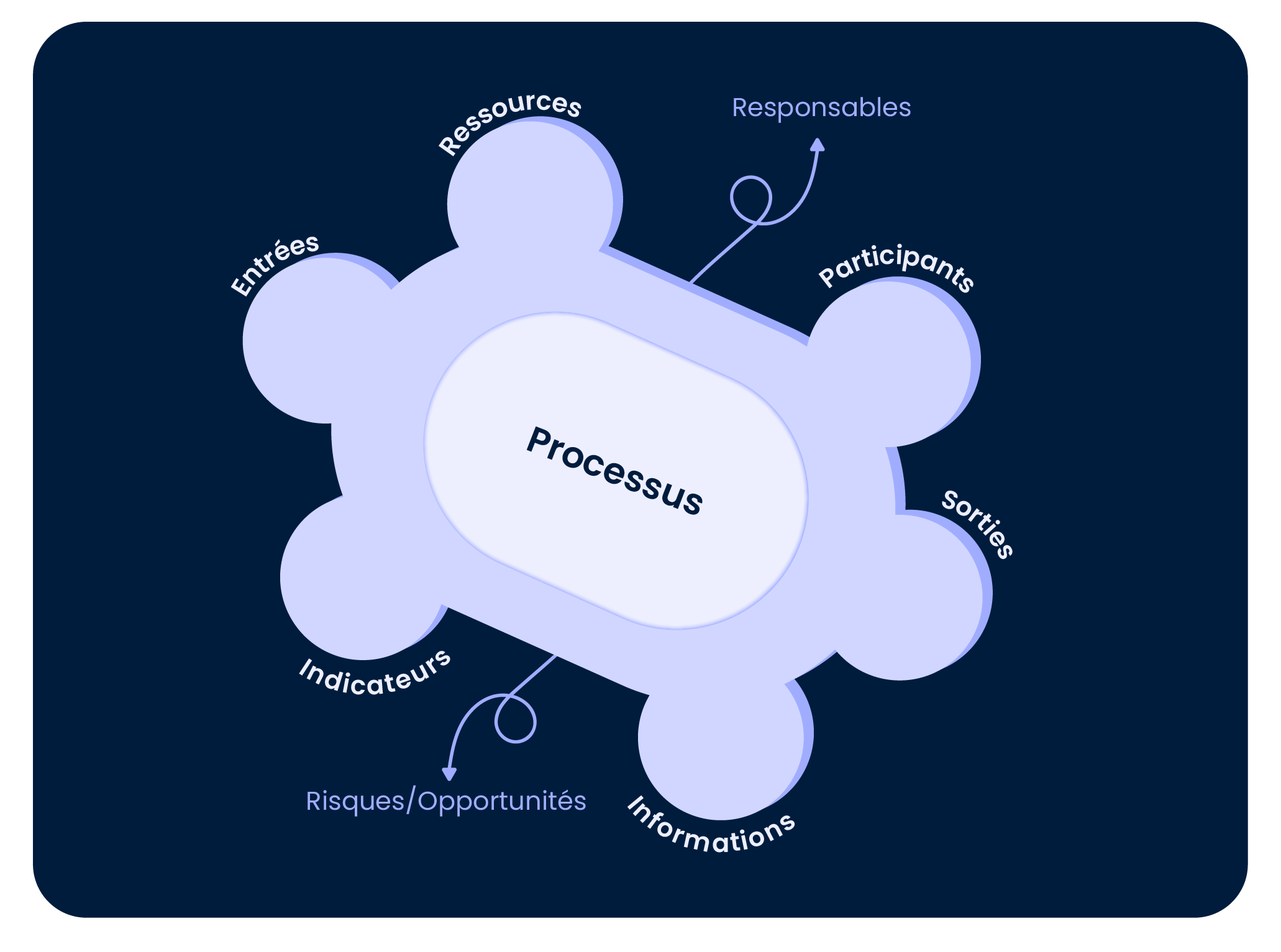

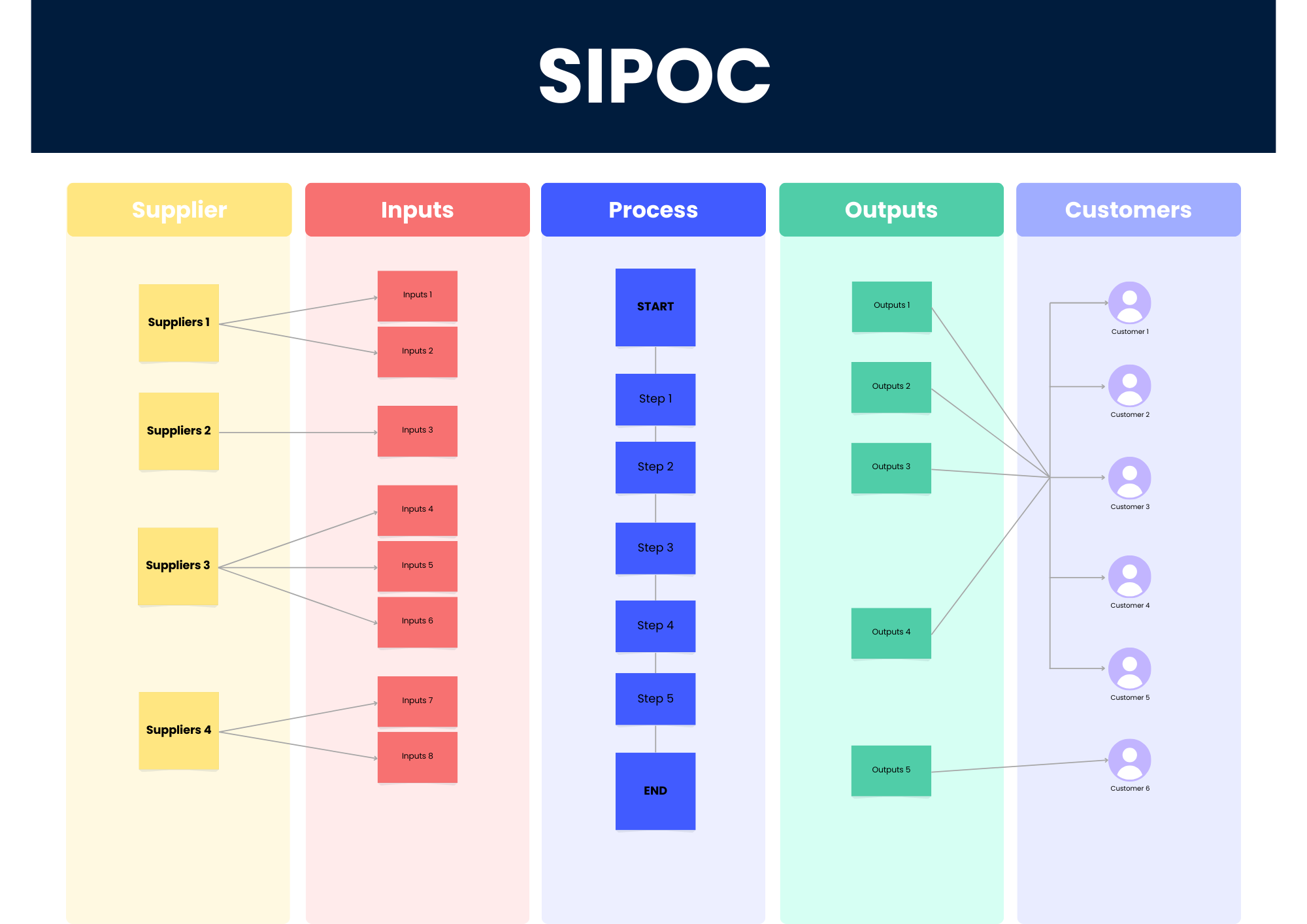

Tous les acteurs impliqués dans le processus doivent être listés : a minima, les grands rôles doivent être définis (quelle équipe, quels collaborateurs externes, etc.), quitte à ce que les responsables soient nommés ultérieurement. Chaque service doit être inclus, même s’il n’est utilisé qu’à des fins de consultation (on retrouve l’importance de cette répartition lors d’analyses type RACI ou SIPOC).

3. Lister les étapes du processus

Puisque le diagramme de flux vise à établir une cartographie de l'entièreté d’un processus, il est essentiel d’en identifier chaque étape en amont afin d’être le plus exhaustif possible et d’obtenir une réelle vision d’ensemble.

Afin de ne rien oublier, commencez par le point de départ du processus à analyser et terminez par le point d’arrivée. Développez chaque décision ou éventualité jusqu’à son aboutissement (par exemple, que se passe-t-il si un client valide une commande en ligne mais que son paiement est refusé ?).

4. Choisir les symboles appropriés

Très appréciés dans la cartographie des processus en entreprise, les symboles et les formes standardisés sont particulièrement efficaces pour représenter les différentes étapes et activités de manière schématique.

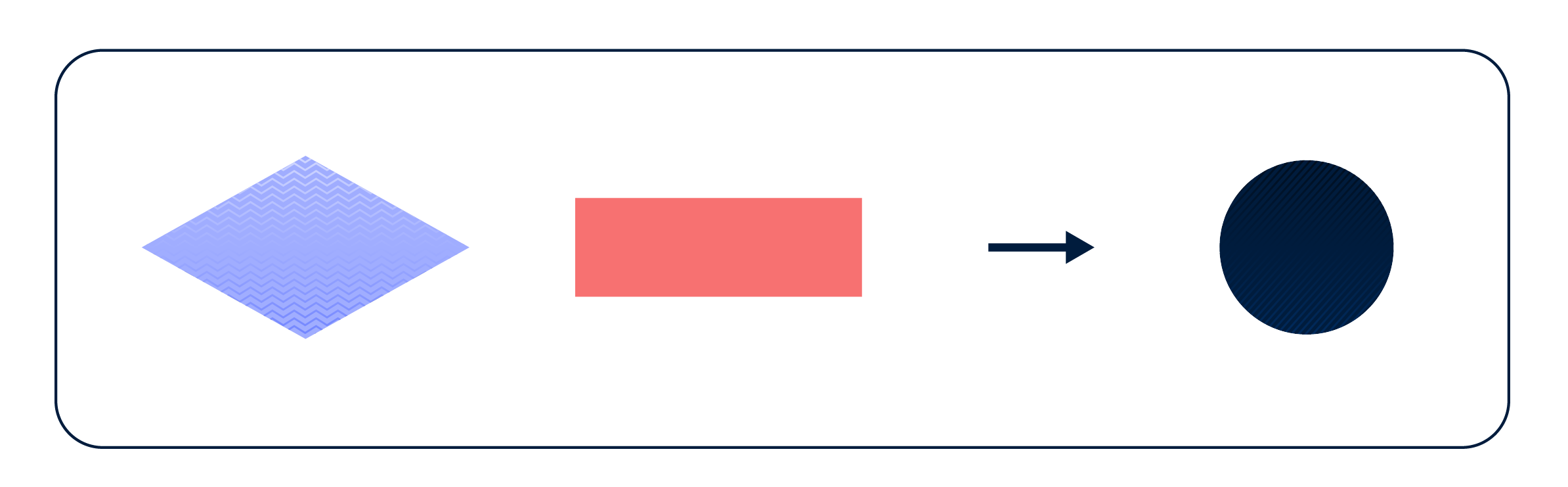

Dans un diagramme de flux, chacun des éléments (telles qu’une décision, ou des activités et tâches) est associé à un symbole type. Retrouvez le tableau des correspondances ci-dessous.

5. Ajouter les étapes à la cartographie

Commencez par la création des étapes de début et de fin, puis ajoutez en priorité toutes celles que vous aurez identifiées comme importantes. Lorsque les principaux éléments figurent sur la cartographie, entrez dans le détail. Enfin, indiquez le sens du flux et l’ordre des étapes.

6. Ajouter des étiquettes

Fournissez des informations pour chacune des étapes, et ayez recours à des exemples si nécessaire.

7. Vérifier et valider le diagramme

Assurez-vous que le diagramme de flux est complet, cohérent, et facile à comprendre. N’hésitez pas à le faire relire par une équipe impliquée dans le processus pour obtenir un avis extérieur sur la représentation obtenue.

Au-delà de la compréhension, assurez-vous également que le diagramme soit bien factuel, par rapport à la réalité du terrain et aux normes choisies par l’entreprise.

8. Mettre en forme le diagramme

Une fois que vous vous êtes assuré de la conformité de la cartographie avec la réalité effective du processus, vous pouvez agir sur le design de votre diagramme de flux. Organisez l’espace de manière claire et lisible en utilisant les symboles et les formes sans déroger à leur fonction standardisée.

Gardez en tête la cible de la diffusion du diagramme pour adapter le design en conséquence. Il est possible de conserver un ton sobre et normé, ou au contraire d’adopter un format plus propice à la communication grand public : cela dépend de l’objectif que vous aurez défini à l’origine

9. Partager et utiliser le diagramme de flux

Une fois le diagramme de flux finalisé, il convient de le diffuser aux acteurs concernés. Ces derniers pourront le retrouver au sein d’une cartographie qui peut être utilisée comme outil de référence. Chaque équipe ou chaque nouveau collaborateur dans l’entreprise pourra ainsi se saisir d’un processus afin de le comprendre, de l’analyser, voire de l’améliorer, le tout dans son contexte global.

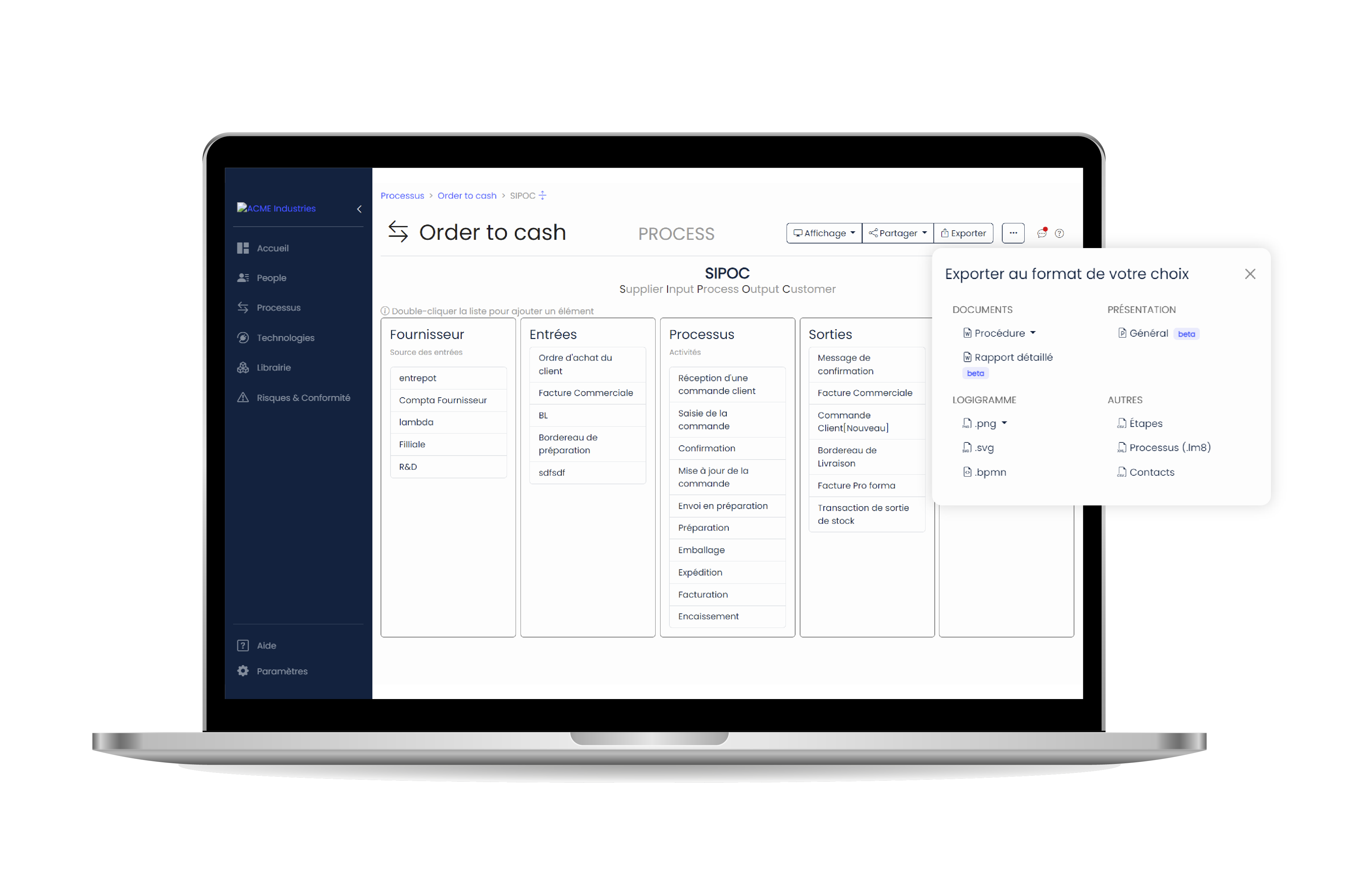

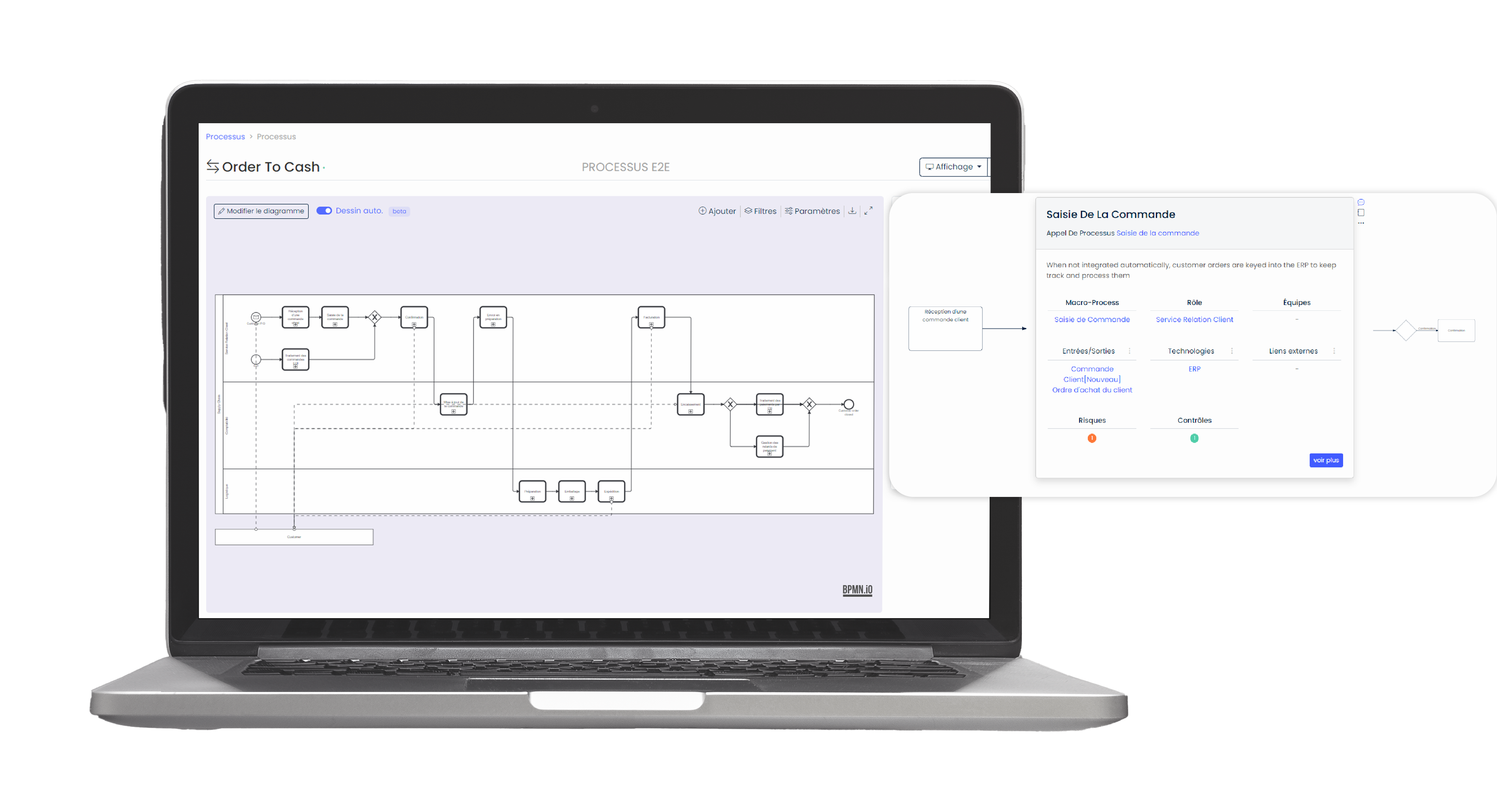

Elemate vous permet d’enrichir le diagramme de flux avec des données annexes en arrière-plan. Le partage de connaissances et la communication entre les acteurs impliqués s’en trouvent améliorées : un maximum d’informations connexes au processus est ainsi rassemblé en un seul et même endroit, pour une accessibilité accrue.

Quels sont les symboles à utiliser pour la visualisation d’un diagramme de flux ?

Bien qu’il soit fondamental d’utiliser des symboles et formes standardisés, chaque méthode dispose de ses propres codes. Plusieurs normes cohabitent ainsi, les exemples les plus connus étant ISO et ANSI. Les éléments de base pour la création d’un diagramme de flux font cependant consensus.

Symboles de base

| Ovale/Capsule | Représente le début ou la fin d'un processus, et/ou un événement intermédiaire |  |

| Rectangle | Indique une action ou une opération à réaliser. |  |

| Losange | Représente une décision ou un point de choix avec plusieurs branches possibles. |  |

| Flèche | Indique le sens du flux et relie les symboles entre eux. |  |

Autres symboles

| Parallélogramme | Représente une entrée ou une sortie de données (lecture ou écriture). |  |

| Cercle | Utilisé comme connecteur pour relier des parties du diagramme sur des pages différentes. |  |

| Document | Représente un document ou un rapport généré par le processus. |  |

| Rectangle arrondi | Utilisé pour représenter un sous-processus ou une étape détaillée. |  |

Symboles spécifiques :

Certains symboles spécifiques sont également utilisés pour représenter des opérations particulières, telles qu’une préparation, un délai ou un retard, un stockage, et même la génération d’un document ou la saisie manuelle d’une information par un service de l’entreprise.

Quels sont les différents diagrammes de flux existants ?

Les diagrammes de flux constituent un outil puissant et polyvalent. Pour cette raison, il en existe plusieurs sortes, adaptées à différentes situations. La méthode UML ou la représentation BPMN proposent toutes les deux des diagrammes de flux, en incluant des dimensions supplémentaires comme l’attribution des responsabilités, par exemple.

Exemple d’un flux de processus

La solution Elemate vous permet de créer des diagrammes de flux, notamment en faisant appel au formalisme BPMN, particulièrement adapté à la description de processus métier. Ces derniers auront le double avantage d'être interactifs et enrichis de nombreuses informations périphériques, comme les risques associés. Ainsi le lecteur pourra, en un ou deux clics, entrer dans le détail d'une étape d'un flux d'activités, et y trouver contexte, liens, descriptions et informations pertinentes.

Découvrez notre modèle expliqué ci-dessous.

À propos d'Elemate

Découvrez LA solution intuitive et collaborative pour documenter vos activités, connecter les éléments et construire une cartographie vivante de votre organisation.

Nos autres articles

Nos autres articles

- Processus métier : le guide pour réussir vos pratiques en entreprise

- Logiciel processus : le top 8 des meilleurs outils 2025

- S&OP (sales & operations planning) – définition et étapes à suivre

- Automatisation des processus : 5 étapes pour limiter les erreurs et améliorer l’efficacité de l’entreprise

- Optimiser ses processus en entreprise : 7 étapes pour gagner en performance