La Value Stream Mapping (VSM), ou cartographie de la chaîne de valeur, est une méthodologie qui permet aux entreprises de tous secteurs et de toutes tailles d'optimiser leurs processus et d'améliorer leur performance globale. En visualisant l'ensemble du flux de production, de la matière première au produit fini, la VSM met en lumière les étapes critiques, les goulots d'étranglement et les sources de gaspillage de vos processus.

Que vous soyez une start-up cherchant à rationaliser ses opérations ou une grande entreprise souhaitant améliorer sa performance globale, la VSM peut vous aider à atteindre vos objectifs. En identifiant et en éliminant les activités qui n'apportent pas de valeur ajoutée, vous pouvez réduire les coûts, améliorer la qualité, raccourcir les délais et augmenter la satisfaction client.

Value Stream Mapping : qu'est-ce que c’est ?

Définition de la Value Stream Mapping

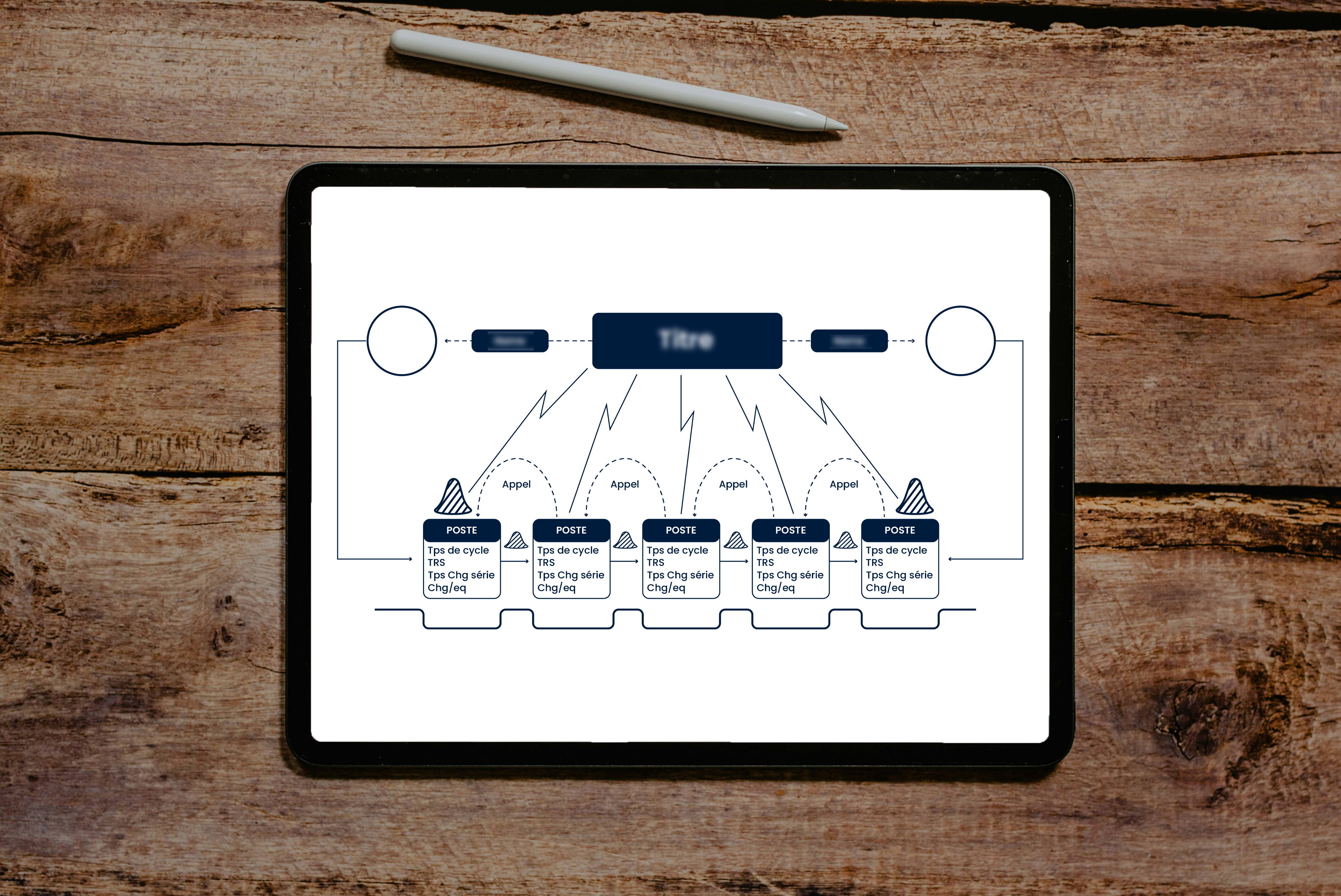

La cartographie de la chaîne de valeur, ou Value Stream Mapping (VSM) est un outil facilitant l’identification et l’analyse de toutes les étapes de la vie d’un produit ou d’un service, allant de sa conception initiale jusqu’à sa livraison au client final. Grâce à une vue d’ensemble codifiée à l’aide de symboles et de repères visuels, les flux de matériaux, de marchandises et d’informations sont clairement identifiables.

La VSM permet ainsi d’identifier les étapes ne produisant pas de valeur ajoutée dans le processus analysé : l’entreprise peut alors les éliminer afin de gagner en efficacité.

D’où vient la VSM ?

C’est le constructeur automobile Toyota qui crée le premier une cartographie des flux de matières et d’informations, dans le but d’optimiser la chaîne de production et d’éviter les gaspillages de ressources et d’énergie. Rendue publique en 1988, la démarche du Toyota Production System est largement diffusée, jusqu’à servir de fondement à la méthodologie de gestion lean.

Pourquoi utiliser la Value Stream Mapping ?

Optimiser les processus appliqués au sein d’une entreprise est souvent une tâche complexe, en raison des nombreux intermédiaires impliqués et des étapes qui le composent.

La Value Stream Mapping est un outil qui peut vous aider dans cette démarche, apportant de nombreux bénéfices. La VSM permet en effet de :

- Visualiser les échanges d’informations entre tous les acteurs (services internes, fournisseurs, client final, sous-traitants, etc.) ;

- Identifier les étapes du processus qui ne produisent pas de valeur ajoutée : temps d’attente pouvant être réduits, protocoles et étapes inutiles, ou encore mauvaise gestion des stocks, par exemple ;

Quantifier la performance du processus à l’aide de différents indicateurs, tels que les coûts et délais de production, la satisfaction client, et la qualité du travail fourni.

Comment réaliser une cartographie de la chaîne de valeur ?

Les étapes clés pour créer une VSM

La première étape pour mettre en place une cartographie de la chaîne de valeur dans votre entreprise est d’identifier le processus que vous désirez optimiser. De préférence, optez pour un processus qui comporte un défaut identifié : qualité du produit insuffisante ou mauvaise satisfaction du client, par exemple.

Vient ensuite la collecte des données pour alimenter la VSM. L’ensemble du processus doit être passé au crible en incluant toutes les parties prenantes, ainsi que les exigences et les besoins du client.

Il devient alors possible de créer la cartographie des flux. Des symboles standardisés permettent de visualiser rapidement l’information et d’identifier les gaspillages générés tout au long du processus. Temps d’attente, mauvaise répartition du travail, stocks superflus, ou encore tâches redondantes peuvent ainsi être éliminés.

Outils et techniques nécessaires

La démarche proposée par la Value Stream Mapping se fonde sur une observation et une connaissance du terrain. C’est en maîtrisant les différents processus métiers existant au sein de votre organisation que vous rendrez possible leur analyse.

Pour procéder à celle-ci, vous pouvez vous appuyer sur un logiciel de cartographie : chaque carte documente une des étapes de la chaîne de production. La représentation visuelle proposée par la VSM s’intègre alors efficacement dans l’optimisation de votre stratégie d’entreprise.

Étude de cas

Pour illustrer concrètement l'efficacité de la Value Stream Mapping (VSM), prenons l'exemple fictif de l'entreprise ACME Lighting, un fabricant de solutions d'éclairage éco-énergétiques. ACME Lighting rencontre des difficultés sur sa chaîne de production d’ampoules, avec des retards dans la livraison des produits finis et une augmentation des coûts de production, liés à un gaspillage considérable des ressources.

Mise en œuvre de la VSM chez ACME Lighting

La direction décide d’implémenter la VSM pour identifier et éliminer ces dysfonctionnements. Cinq grandes étapes sont identifiables.

Phase 1 : Préparation et cartographie initiale.

Les informations préliminaires sont notées sur la cartographie : nom des principaux clients pour le produit, délais de production estimés et souhaités, quantité à produire, etc. En parallèle, les fournisseurs impliqués dans la production des ampoules sont également listés dans le détail.

Phase 2 : Description des étapes du processus de production.

Chaque étape du processus est consignée. Le nombre de collaborateurs impliqués, les temps de production et d’attente, les ressources utilisées, ou encore le transport d’un site à un autre dans l’usine sont précisément décortiqués.

Phase 3 : Explicitation des liens entre les étapes.

Entre chaque étape doivent être notés les stocks produits et la quantité de pièces en attente. Par exemple, les culots d’ampoule produits par ACME Lighting sont à flux tendus, cela est donc précisé schématiquement sur la cartographie, à l’aide d’un symbole standardisé.

Phase 4 : L’ajout des flux externes.

Tout ce qu’ACME Lighting ne produit pas est ajouté à cette étape. En l'occurrence, le filament de l’ampoule est externalisé par une entreprise tierce. La fréquence de livraison des stocks de filaments et le mode de transport sont consignés.

Phase 5 : L’ajout des flux d’informations et de matière.

Les liens entre les différents interlocuteurs sont explicités : quand intervient l’entreprise pour donner l’ordre de production des culots ? À quelle fréquence s’effectue la commande des filaments ? Combien de temps les ampoules produites sont-elles stockées avant l’expédition au client ?

Elemate accompagne l’entreprise dans ce suivi : le logiciel permet de documenter l’état des lieux actuel et de centraliser les changements préconisés par l’équipe, tout en impliquant les différentes parties prenantes. Celles-ci peuvent également contribuer à l’élaboration de la cartographie exhaustive des processus pour une meilleure connaissance du terrain, une vision plus globale et contextualisée et une amélioration continue.

Résultats obtenus

Après la mise en œuvre de la VSM, ACME Lighting peut identifier que les retards de production sont dus à des pertes imputables au fournisseur de filaments. Arrivant par voie aérienne, ils supportent mal le voyage et beaucoup sont hors d’usage. Les ampoules ne passent donc pas le contrôle qualité et doivent être produites de nouveau. Les culots étant fabriqués à flux tendu pour neutraliser le besoin en stockage, leur production doit être relancée pour couvrir les pertes.

La cartographie réalisée lors de la VSM permet de mettre en lumière les problèmes de communication entre les différents ateliers d’ACME Lighting et le fournisseur. Cette méthode permet alors de transformer les opérations de production en identifiant tout processus inefficace et en les optimisant. La VSM est aussi un levier pour augmenter la compétitivité et améliorer la satisfaction client.

Conseils pour une mise en œuvre efficace

Afin d’améliorer l’efficacité de la Value Stream Mapping dans votre entreprise, il est important d’adopter certaines bonnes pratiques :

- En centralisant les informations de manière normée à l’aide d’un outil adapté, vous formalisez les données propres à vos services. En plus d’être bien documentés, les processus seront également tenus à jour ;

- Cette centralisation permet également de faciliter l’amélioration continue, en évitant de repartir à zéro dès qu’un problème à analyser apparaît sur la chaîne de valeur. La VSM est un outil dynamique, qui doit évoluer en même temps que les besoins et les procédures de vos équipes ;

- Des zones d’ombres dans certains processus ou une absence de documentation sont des freins à une analyse objective et à une démarche qualité. Privilégiez la transparence pour l’ensemble des processus métiers de votre organisation.

Comment intégrer directement le concept de VSM dans ses processus métiers ?

Pour quels types d’activités utiliser la VSM ?

Bien que principalement utilisée dans le domaine de l’industrie, la Value Stream Mapping se prête à tout type d’entreprise souhaitant optimiser ses différents flux de productions. La VSM est donc aussi bien utilisée aujourd’hui dans le domaine de l’industrie automobile où elle trouve ses origines, que dans l’industrie pharmaceutique, la finance, le management ou encore la production de logiciels informatiques.

Quels sont les éléments et les indicateurs clés à documenter lors de la construction d’une VSM ?

Pour être efficace, la VSM doit être alimentée par des données précises concernant l’ensemble du processus. Chacune des étapes qui le composent doit indiquer un temps de cycle, ainsi que le temps d’attente avant la suite de la production.

Au-delà des données temporelles, une VSM complète intègre également :

-

Le nombre de parties prenantes impliquées dans le processus (chaque fournisseur, opérateur, équipe de travail doit être documenté, du début de la chaîne jusqu’au client) ;

-

La capacité opérationnelle du processus (combien de pièces peuvent être produites) ;

-

Le pourcentage de défauts tolérés ;

-

Le temps requis pour l’ensemble du processus ;

-

La demande précise du client.

Comment maintenir une VSM accessible et évolutive ?

Elemate centralise vos processus métiers et fournit une documentation précise sur tous les protocoles de votre organisation. En impliquant tous les acteurs concernés dans une dynamique d’amélioration constante, vos savoir-faire sont maintenus à jour. La cartographie proposée par le logiciel fournit alors une base solide pour la création d’une VSM accessible par toutes vos équipes.

Cette VSM est également rendue évolutive, puisqu’elle s’appuie sur des processus clairs et exhaustifs : l’identification et l’analyse des tâches à valeur ajoutée s’en trouvent ainsi facilitées.

La complémentarité de la VSM avec d'autres outils Lean

Également originaire du Japon, la gemba walk est une technique de management additionnelle, permettant d’identifier les problèmes et les sources de gaspillages sur la chaîne de production. L’équipe en charge de sa réalisation se rend là où la valeur est créée pour observer les dysfonctionnements éventuels. Cet outil favorise par ailleurs une meilleure connaissance du terrain et peut rendre la cartographie des processus plus concrète.

La résolution de problèmes A3 est une autre technique collaborative consistant à résoudre un problème en facilitant l’identification des activités à valeur ajoutée et la réforme de celles qui n’en sont pas. En proposant un focus sur une tâche précise, cet outil complète donc efficacement la VSM.

À propos d'Elemate

Découvrez LA solution intuitive et collaborative pour documenter vos activités, connecter les éléments et construire une cartographie vivante de votre organisation.

Nos autres articles

Nos autres articles

- Processus RH : Définition, étapes et optimisation en 2025

- Processus métier | définition et exemples – Elemate

- Logiciel processus : le top 8 des meilleurs outils 2025

- S&OP (sales & operations planning) – définition et étapes à suivre

- Automatisation des processus : 5 étapes pour limiter les erreurs et améliorer l’efficacité de l’entreprise